Techniki testowania

Do skutecznej kontroli jakości Twoich urządzeń i produktów

#1 Instalacje do kontroli szczelności

Do projektowania i produkcji pojazdów i do kontroli jakości stosuje się różne stanowiska testowe i techniki testowania. Dzięki naszym programom sterowania korzystasz z optymalnego przebiegu procesów. Szczelność pojazdów określamy przy użyciu wyspecjalizowanych instalacji, które symulują opady deszczu w różnych warunkach. Dział projektowy i produkcja otrzymują tym samym ważne wiadomości i informacje o możliwych słabych punktach, które mogą zostać szybko skorygowane.

Szczegóły naszego know-how:

- technika wypróbowana w praktyce

- identyfikacja słabych punktów już podczas fazy projektowania

- szybkie lokalizowanie wycieków

- symulacja różnych warunków opadów

- całkowite moczenie (boki, dach, podwozie)

- badania specjalne (wysokie ciśnienie, płaski strumień, strumień punktowy, spiętrzona woda, zachowanie na różnych formach terenu)

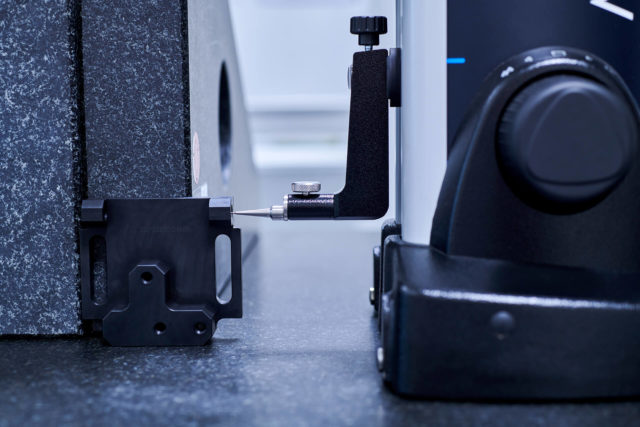

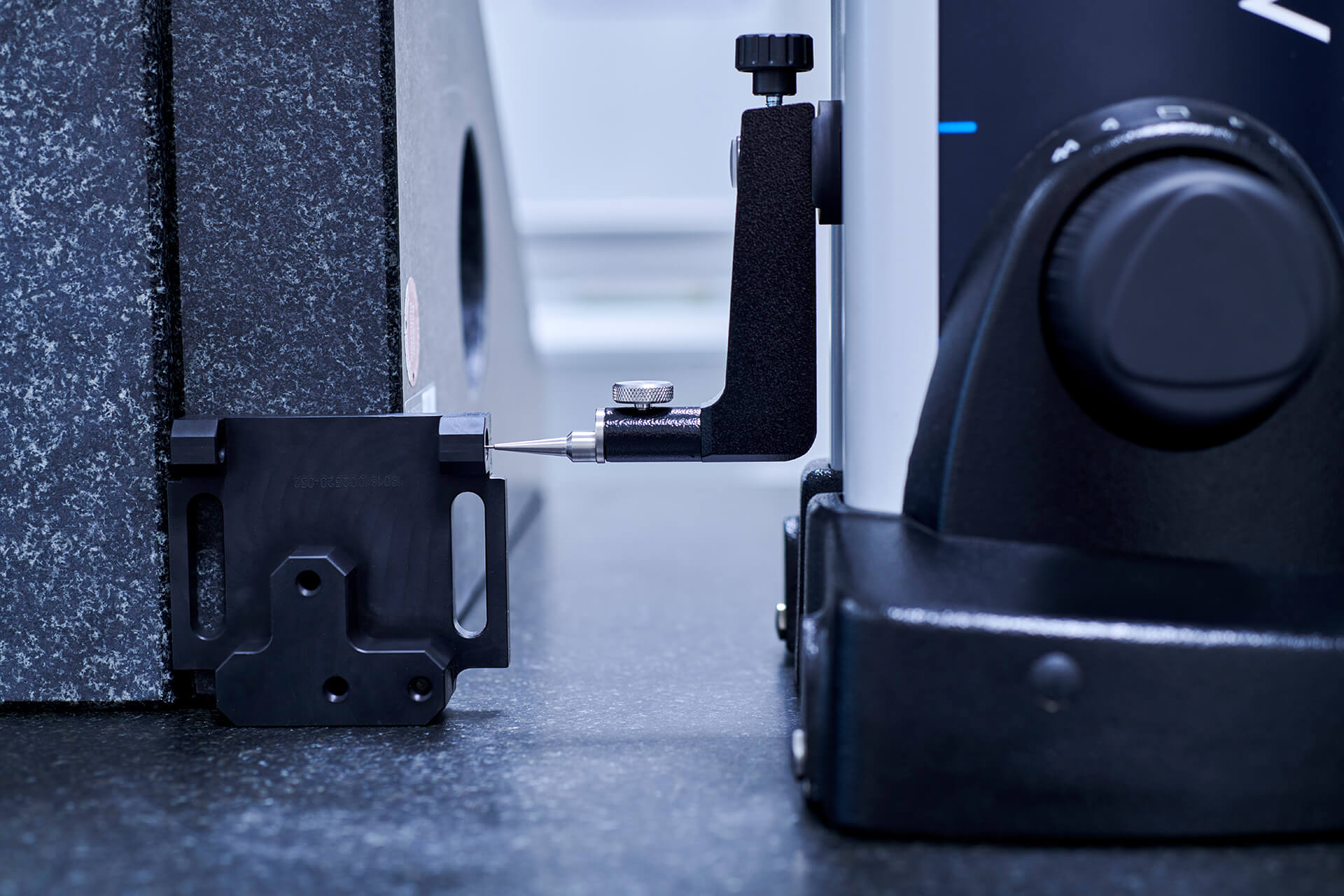

#2 Systemy pomiarowe

Koncentrujemy się przy tym nie tylko na kontroli jakości z instalacjami do pomiaru szczelin i przejść, ale także na technikach testowania prawidłowego umieszczenia podzespołów i obecności podzespołów.

#3 Kontrola elektryczna (HV/NV)

Dzięki naszym systemom można zagwarantować bezpieczeństwo i funkcjonalność produktów elektrycznych podczas procesu produkcyjnego. Na przykład, system sprawdza, czy izolacja produktów wysokiego napięcia (HV) jest wystarczająca lub czy wszystko spełnia wymagania i standardy jakości w zakresie niskiego napięcia (LV). Ponieważ ta technologia testowania jest stosowana automatycznie podczas produkcji, użytkownik zyskuje znaczną oszczędność czasu i zoptymalizowany proces operacyjny.

#4 Testowanie obwodów

Testowanie obwodów umożliwia oznaczanie dokładnej pozycji wtyczek i pinów. W naszych instalacjach montujemy nowoczesne czujniki, na przykład systemy wizyjne, które wykonują kontrolę podczas produkcji.

W rezultacie zapewniamy wysoką jakość produktów i redukujemy liczbę strat do minimum. W rezultacie oznacza to dla Ciebie: zwiększenie stopnia wykorzystania instalacji i redukcję kosztów roboczych.

#5 Systemy kamer

Ciągła kontrola instalacji jest konieczna, aby wszystko prawidłowo działało i każdorazowo zapewnione było utrzymanie. Stosujemy w tym celu między innymi systemy optyczno-wizualne. Skutecznie i samoczynnie monitorują i regulują one proces. Zapewnia to efektywną realizację procesów, mniejszą liczbę braków

i oszczędza koszty wynikające z nieefektywności.

#6 Termografia

Termografia na podczerwień jest stosowana do inspekcji i nadzoru komponentów elektrotechnicznych służących do kontroli fizyki budynku i izolacji cieplnej w budynkach. Niemal każdy środek roboczy, który zużywa prąd lub przenosi moc elektryczną, nagrzewa się, zanim wystąpi usterka. Dzięki tej technice testowania możemy z wyprzedzeniem, efektywnie, szybko i bezpiecznie wykrywać problemy, zanim dojdzie do zatrzymania instalacji lub pożaru. Inspekcje mogą być bezpiecznie wykonywane już podczas bieżącej eksploatacji. Oznacza to oszczędność kosztów i czasu.

#7 Stanowiska testowe

W branży motoryzacyjnej różne stanowiska testowe i techniki testowania są wykorzystywane do określania

i utrzymywania jakości komponentów itp. Od kontroli powierzchni po klasyczne stanowiska do testowania podwozi lub rolek – z przyjemnością zautomatyzujemy te procesy. Nasze inteligentne systemy sterowania zapewniają większą wydajność i bezpieczeństwo procesu produkcyjnego.